Das Gewindewalzen ist ein äußerst vielseitiges Kaltumformverfahren, das an jeder Art von duktilem Metall durchgeführt werden kann, um das Material zu härten, zu verstärken oder die physikalische Beschaffenheit desselben auf eine andere Art und Weise zu ändern.

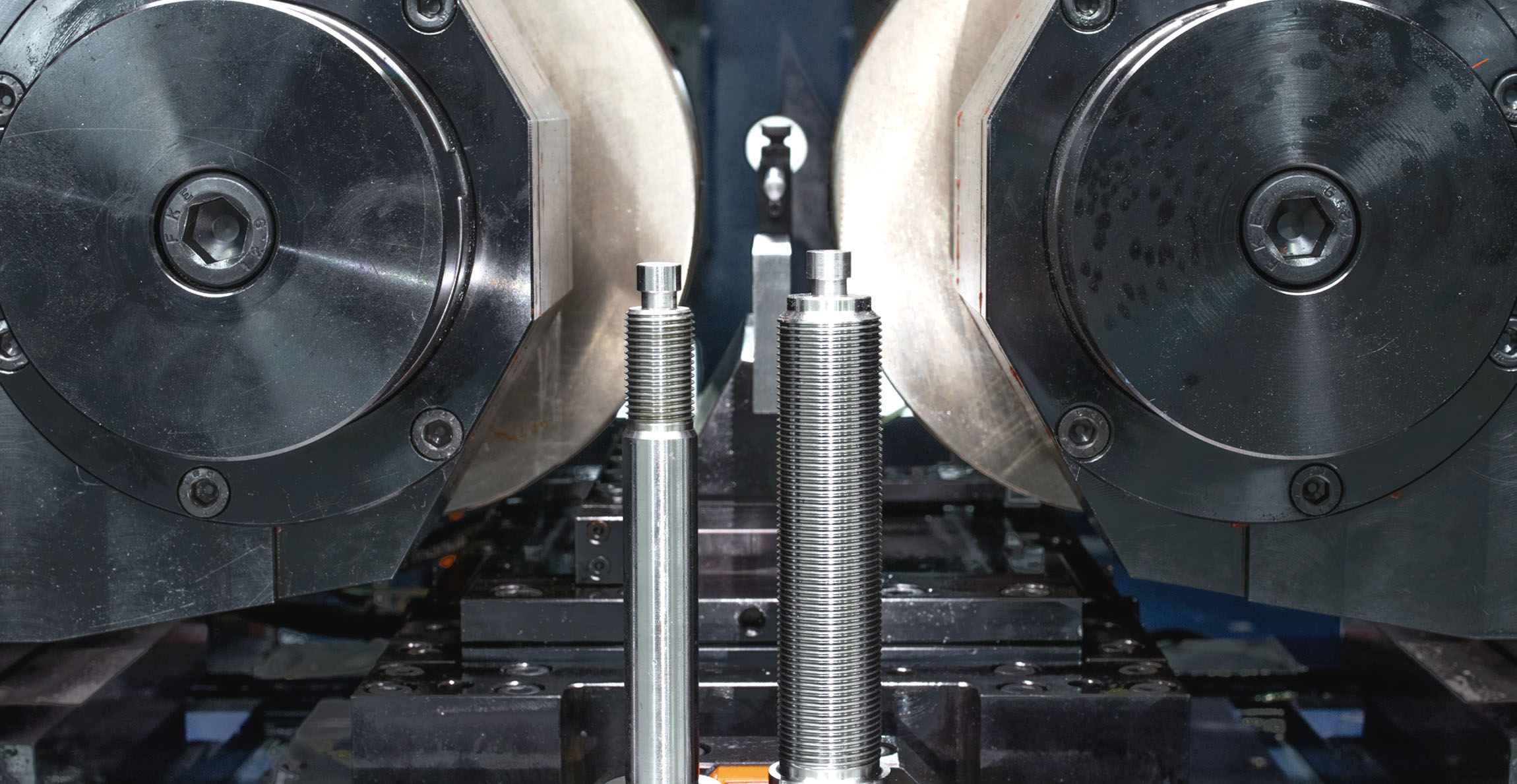

Beim Gewindewalzen werden Zylindermatrizen aus gehärtetem Stahl für die Formung von Materialien eingesetzt; die mit dem Gewindeprofil bedruckten Matrizen dringen infolge eines ultrahohen Drucks ins Arbeitsmetall ein, um es zu verdrängen und in ein spiegelbildliches Gewinde umzuformen. Im Gegensatz zu den traditionellen Trenn- und Schleifverfahren geht beim Gewindewalzen kein Metall verloren. Es wird auch keines abgeschnitten, da es ausschließlich umgeformt wird.

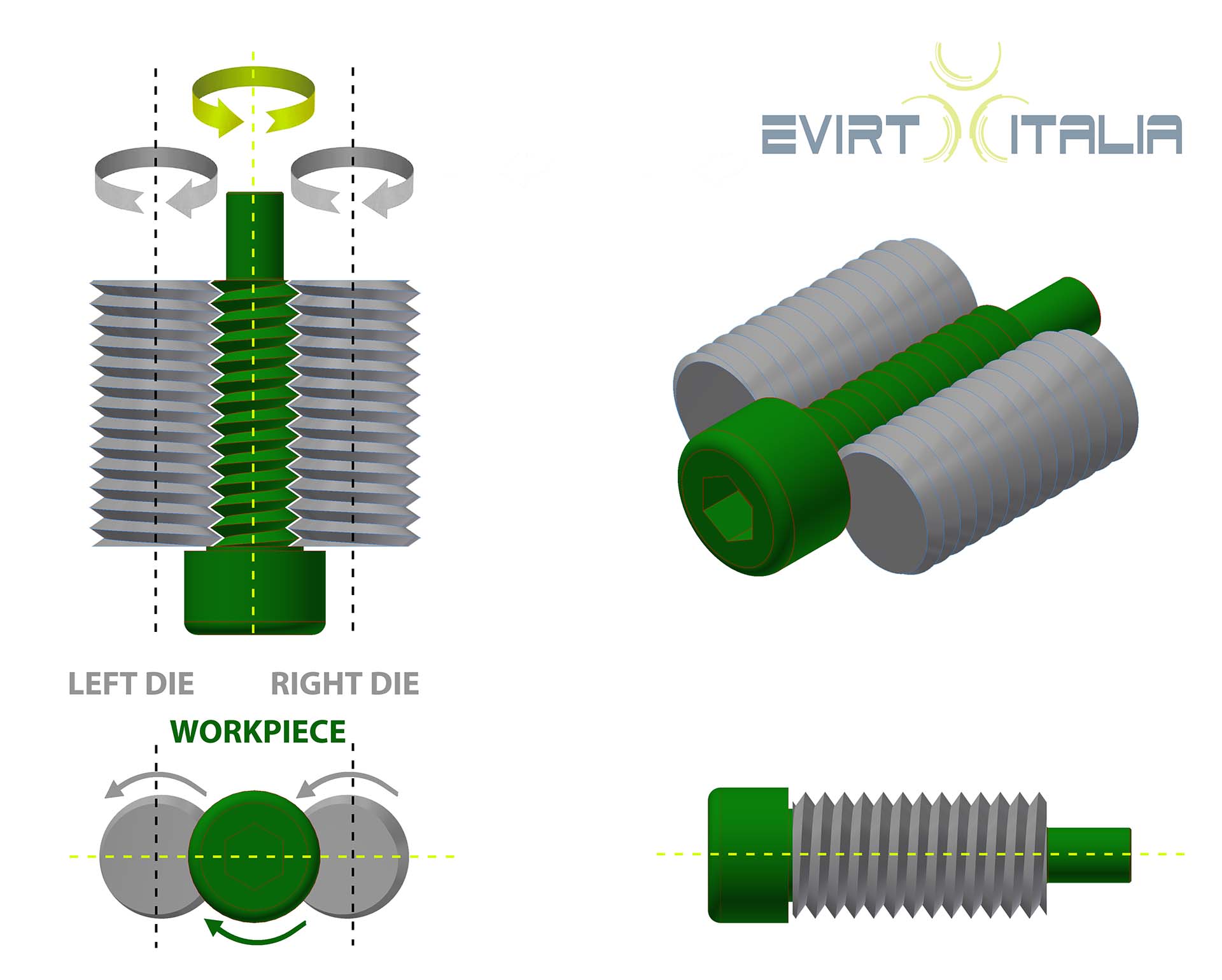

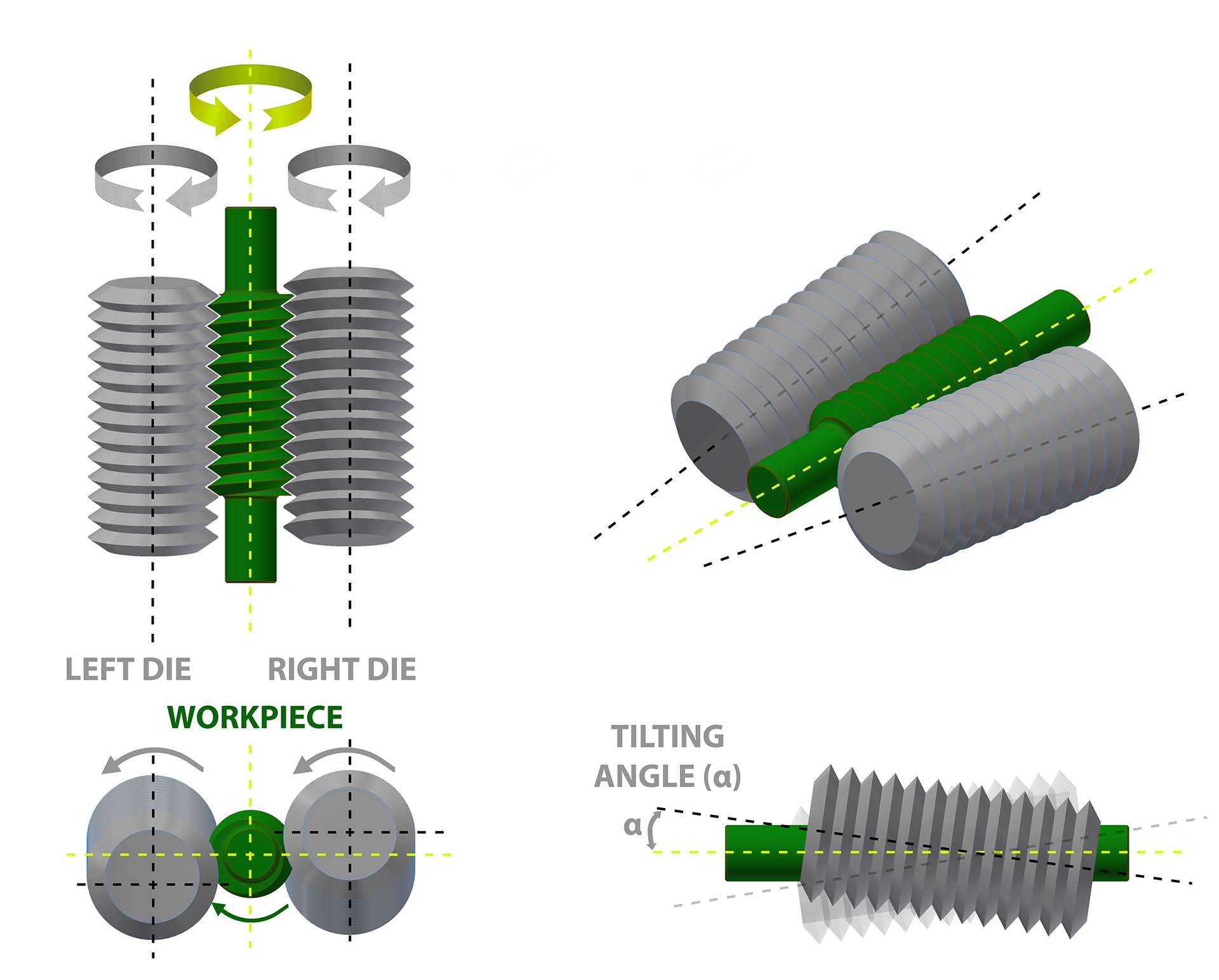

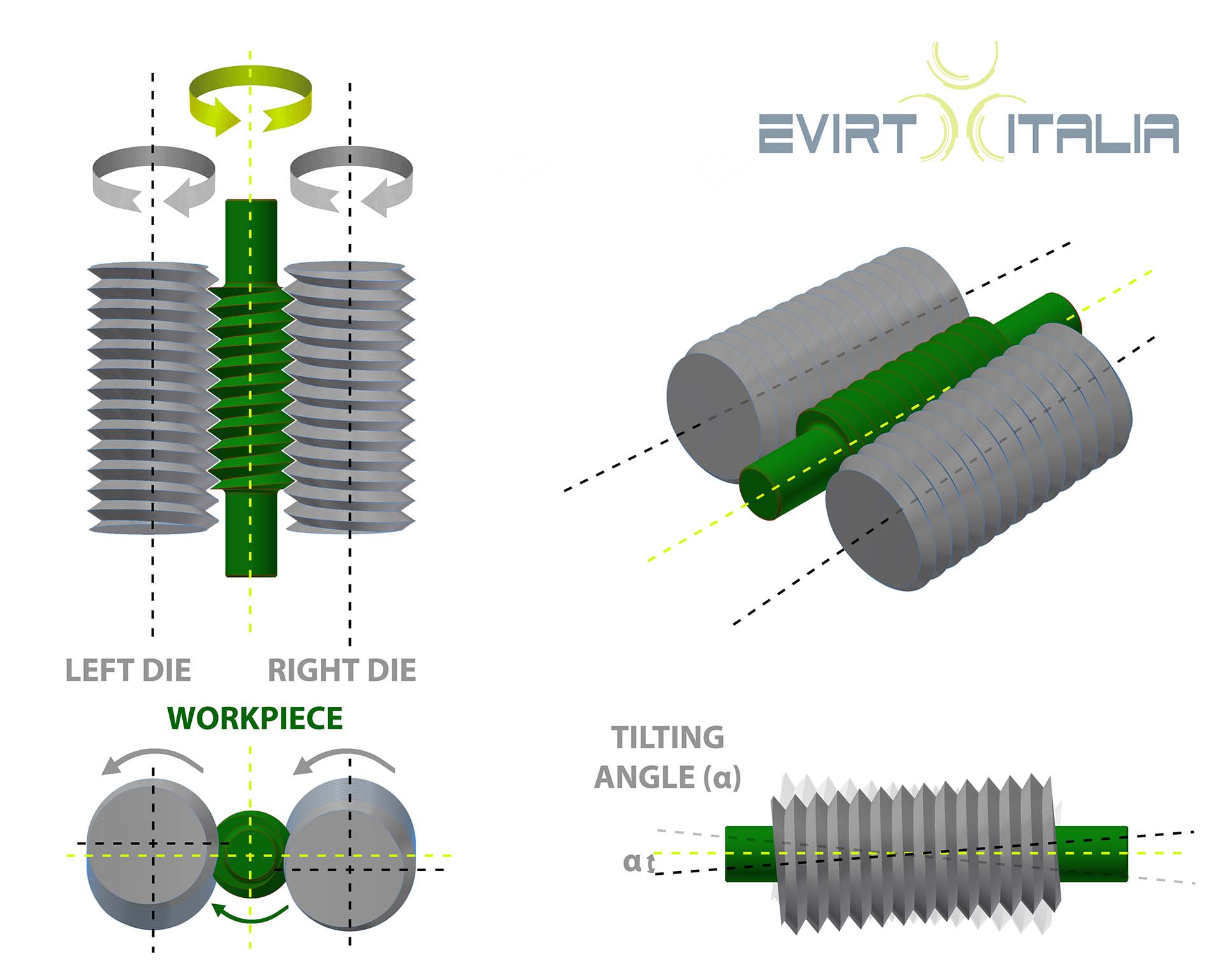

Die wichtigste Funktion des Gewindewalzens stellt ein Bauteil dar, das von zwei oder drei Walzenmatrizen, die auf zwei oder drei Walzenköpfen (Schlitten) montiert sind, durch Drehung gepresst wird. Mindestens ein Rollschlitten weist zwecks Durchführung des Umformprozesses eine Vorschubbewegung auf, die sich bei synchron drehenden Matrizen gleichzeitig in Kontakt mit dem Werkstück bewegt, wodurch eine Ausformung des Profils erfolgt.