Was ist ein Umformprozess?

Der Umformprozess besteht in einem Kaltumformvorgang, der standardmäßig durch hydraulische, mechanische bzw, elektromechanische Kräfte erzeugt wird.

Was ist eine Gewindewalze?

Eine Gewindewalze ist eine Art von Gewindeschneidverfahren, bei dem ein Metallmaterial durch Walzen mit Hilfe von Matrizen verformt wird.

Dieser Vorgang erzeugt Außengewinde entlang der Oberfläche des Metallmaterials.

Die Innengewinde können nach demselben Prinzip hergestellt werden. Dieses Verfahren wird als Gewindeformen bezeichnet.

Im Gegensatz zu anderen weit verbreiteten Gewindeschneidverfahren wie dem Gewindeschneiden ist das Gewindewalzen kein subtraktives Verfahren.

Dies bedeutet, dass keine Entfernung des Metalls aus dem Schaft erfolgt.

Die gerollten Gewindebefestigungen bieten Vorteile wie beispielsweise stärkere Gewinde, genau Endmaße, eine gute Oberflächengüte und einen geringeren Reibungskoeffizienten.

Welche Gewinde lassen sich mit Hilfe des Gewindewalzverfahrens herstellen?

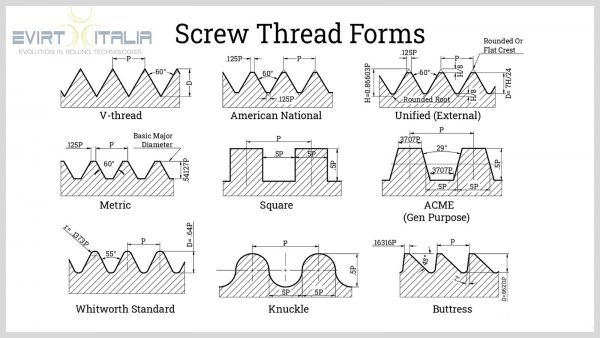

- V-Gewinde V: Dreiecksgewinde mit Flanken, die typischerweise einen Winkel von 60° zueinander bilden. Die Scheitel und Wurzeln sind scharf, wobei sie aber in einigen Fällen aufgrund von Produktionseinschränkungen einen kleinen flachen Bereich aufweisen.

- American National Thread: Früher bekannt als United States Standard Screw Thread, ist das American National Thread eine standardisiertere Version des V-Gewindes, das spezifische Abmessungen für die Ebenheit der Gewindescheitel und -wurzeln aufweist..

- British Whitworth Thread: Dieses Gewinde ist das britische Gegenstück zum American National Thread.

- Einheitsgewinde: (Unified Thread): Diese Gewindeform ersetzte das American National Thread zusammen mit den Gewindenormen aus Kanda und Großbritannien. Dieses Gewinde wurde entwickelt, um die Austauschbarkeit von Komponenten zu ermöglichen. Die Einheitsgewinde weisen immer noch das V-förmige Profil auf, obwohl sie abgerundete oder flachen Scheitel und Wurzeln besitzen. Die Einheitsnorm für Gewinde, Unified Thread Standard (UTS), besteht aus den Serien Unified Fine (UNF), Unified Coarse (UNC), Unified Extra Fine (UNEF) und Unified Special (UNS).

- Metrisches Gewinde: Dieses wurde für den Übergang vom imperialen Maß zum metrischen System entwickelt. Dies erfolgte über die ISO-Norm, welche die UTS-Gewindeform verdrängte.

- Vierkantgewinde: Spezialgewinde für die Kraftübertragung. Theoretisch sind sie wegen der rechtwinkligen Gestaltung der tragenden Flächen oder Flanken zur Achse das ideale Gewinde für Mechanismen und Antriebsanwendungen. Diese Form ist aber wegen ihrer Herstellungsbeschränkungen nicht umsetzbar.

- Acme-Gewinde: Die Gewindeform ist eine Variante des Vierkantgewindes. Das Acme-Gewinde zeichnet sich durch eine trapezförmige Form mit einer Wurzel, aus die schmaler als sein Scheitel ist. Die Acme-Gewinde sind fester und können leichter bearbeitet werden als die Vierkantgewinde.

- Sägezahngewinde: Bei dieser Gewindeform steht eine Flanke senkrecht oder mit einem leichten Winkel zur Achse, während die andere einen Winkel von 45° besitzt. Diese Gewindeform ist für die Übertragung hoher Lasten in eine Richtung entworfen.

- Knöchelgewinde: Diese Gewinde weisen stark abgerundete Scheitel und Wurzeln mit einem Flankenwinkel von 30° auf. Das abgerundete Profil ermöglicht die Verschiebung von Schmutz, um zu keiner Beeinträchtigung des Ineinandergreifens der Gewinde zu führen.

- Spurstangenprofil..

- Schneckengetriebe.

- Profilo BSPT per collegamenti di tubazioni.

- Filettaure tonde.

- Dentature.

- Viti per il fissaggio delle rotaie.

- Zigrinature.

Welche sind die am häufigsten eingesetzten Gewinderollverfahren?

- Einlauf..

- Rullatura in passata.

- Rullatura in passata con angolo corretto per il controllo della velocità di avanzamento.

Worin besteht der Unterschied zwischen einer Gewinderollmaschine und einer Gewindeschneidmaschine?

- Das gewalzte Gewinde weist eine um 30-40 % höhere Haltbarkeit auf.

- La superficie del filetto rullato è molto più resistente e più liscia

riducendo quindi anche il coefficiente di attrito superficiale. La rullatura ottenuta mediante deformazione permette di ottenere filetti lisci e lappati senza la necessità di processi di lucidatura secondari. Le elevate forze di compressione che deformano il metallo rimuovono ogni irregolarità sulla superficie del filetto. Le superfici rullate hanno una rugosità superficiale che va da 8 a 24 micropollici Ra mentre i filetti realizzati per asportazione presentano una rugosità superficiale che va da 64 a 125 micropollici Ra.

riducendo quindi anche il coefficiente di attrito superficiale. La rullatura ottenuta mediante deformazione permette di ottenere filetti lisci e lappati senza la necessità di processi di lucidatura secondari. Le elevate forze di compressione che deformano il metallo rimuovono ogni irregolarità sulla superficie del filetto. Le superfici rullate hanno una rugosità superficiale che va da 8 a 24 micropollici Ra mentre i filetti realizzati per asportazione presentano una rugosità superficiale che va da 64 a 125 micropollici Ra. - Il processo di rullatura è più adatto per filettare materiali che non reagiscono al trattamento termico.

- La precisione dimensionale della rullatura è maggiore, infatti i rulli (utensili) utilizzati nella rullatura sono di fatto immagini speculari delle filettature da generare, non c'è rimozione di materiale dal grezzo, il processo può produrre parti con elevate precisione e accuratezza anche su tratti molto lunghi.

- Il tempo di filettatura è più breve rispetto ai metodi di lavorazione mediante asportazione di materiale.

- il processo di rullatura dei filetti ha un costo inferiore determinato dall'uso efficiente del materiale. Ciò comporta quindi anche a un migliore utilizzo dell'energia dal momento che non è necessario raccogliere e riciclare i materiali di scarto.

- Il solo processo idoneo alla realizzazione di strutture filettate sottili e più delicate è il processo di rullatura.

- Nei principali settori quali automotive, aerospaziale, edile, eccetera è sempre preferito il filetto formato mediante processo di rullatura.

Welche Informationen sind für die Bestimmung der Leistung der Gewindewalzmaschine erforderlich?

9. Disegno tecnico del componente da produrre.

10. Flusso del processo produttivo.

11. Durezza del materiale.

Werden Gewindewalzmatrizen sind im Lieferumfang Gewindewalzmaschine enthalten?

Con l'obiettivo di fornire una soluzione chiavi in mano completa, EVIRT ITALIA normalmente fornisce gli utensili assieme alle macchine rullatrici.

Was bedeutet Einlaufverfahren?

Falls die Gewindelänge kürzer als die Matrizenlänge ist, wird die Art des Walzverfahrens als Einlaufverfahren bezeichnet.

Beim Einlaufgewindewalzen wird das Werkstück durch eine einfache Drehung geformt, während es sich weder nach Vorne noch nach Hinten bewegt.

Das Einlaufwalzverfahren ist für die Komponenten verpflichtend, die eine Stufe vor oder hinter dem Gewindeabschnitt aufweisen.

Was bedeutet Stehbolzen?

Die Stehbolzen sind ein Typ von Befestigungselementen mit unterschiedlichen Längen und Vollgewindestangen.

In der Vergangenheit wurden die Stehbolzen mit Standarddurchlaufwerkzeugen hergestellt.

Heute können sie dank der EVIRT ITALIA Smart Rolling Machines-Schrägköpfe mit den drehzahlgeregelten Durchlaufwerkzeugen schneller und genauer produziert werden.

Die Stehbolzen werden allgemein im Bauwesen und in der Möbel- und Haushaltsgeräteindustrie verwendet.

Was bedeutet zylindrische Gewindewalzmaschine mit 2 Matrizen - EVIRT Mono & Planar Serie?

Die Zylinderwalzmaschinen mit zwei Matrizen übertragen die Walzkraft mit Hilfe von zwei Matrizen auf das Material.

Die Zylinderwalzmaschinen mit zwei Matrizen können mit Hilfe der erforderlichen Ausrüstung eine Vielzahl von Komponenten wie Keilwellen, Spurstangen usw, produzieren.

Was bedeutet zylindrische Gewindewalzmaschine mit 3 Matrizen -EVIRT radiale Serie?

Die Zylinderwalzmaschinen mit drei Matrizen sind Gewindewalzmaschinen, deren Druck von drei Walzbacken auf das Werkstück übertragen wird.

Die Zylinderwalzmaschinen mit drei Matrizen können die Bearbeitung von Hohlkörpern oder rohrähnlichen Formteilen durchführen.

Des Weiteren werden diese Maschinenserien häufig zum Walzen unterschiedlicher Profile auf Justierstützen sowie im Gerüstbau verwendet.

Was ist die Gewinderwalzmaschine?

Die Gewindewalzmaschine ist eine Maschine, mit der Materialien mit kreisförmigem Querschnitt wie Gewinde, Rändel, Keilwellen, Spurstangen einer kalten Umformung unterzogen werden können.

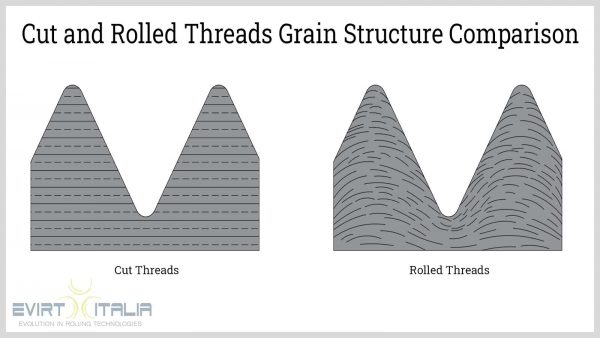

Diese Maschinen liefern schnellere und bessere Produkte als die spanabhebende Bearbeitung. Durch das Materialwalzen wird die Molekularstruktur des Materials orientiert, wodurch ein langlebiges Produkt in einem optimierten Qualitätsniveau entsteht.

Was ist eine Gewindewalze?

Die Gewindewalzmatrizen sind die Werkzeuge, die auf den Gewindewalzmaschinen eingesetzt werden.

Der Materialtyp der Gewindewalzwerkzeuge wird entsprechend dem Werkstückmaterial ausgewählt.

Wie gestaltet sich die Lebensdauer der Gewindewalze?

Was sind Durchlaufmatrizen mit Geschwindigkeitssteuerung?

Die Durchlaufmatrizen mit Geschwindigkeitssteuerung werden für Gewinde eingesetzt, die länger als die Matrizenlänge mit geneigten Spindeln sind.

Diese Typen von Matrizen sind auch in der Lage, ein schnelleres Verfahren zu durchlaufen als die Walzendurchlaufmatrizen.

Ein anderer Unterschied zu den Durchlaufmatrizen besteht in der fehlenden Verbindung zwischen der Matrizen- und Gewindeform.

Wenn man sich das Profil ansieht, besteht der Hauptunterschied darin, dass die Matrizen anstelle des spiralförmigen Gewindes Rillen mit einem Gewindequerschnitt aufweisen.

Der Einsatz von Ringmatrizen ermöglicht eine schnellere Gewindewalzproduktion.

Was heißt Kugelgelenk?

Alle Lenk- und Frontausrichtungssysteme von Fahrzeugen erfordern bewegliche Kardankomponenten.

Diese nennen sich Kugelgelenke (oder auch Kugelstifte).

Es gibt sehr vielen Typen, Formen und Größen, die mit der Fahrzeugmarke und dem Fahrzeugsystem zusammenhängen.

Diese Komponenten werden mit Hilfe mehrstufiger Kaltschmiedemaschinen geschmiedet, dann mit Drehmaschinen bearbeitet und am Ende wird die Kugelseite der Komponente brüniert und auf Walzmaschinen gerichtet.

Im Laufe der letzten Jahrzehnte hat EVIRT ITALIA Sondermaschinen für das Polieren und Walzen von Kugelgelenken entwickelt, um deren Betriebseffizienz zu erhöhen.

Worin besteht der Unterschied zwischen den Bolzen mit einem oder zwei Endstücken?

Die Bolzen mit einem Endstück sind auf einer einzigen Seite mit einem Gewinde versehen, während die Bolzen mit zwei Endstücken auf beiden Seiten der Bolzen ein Gewinde aufweisen.

Die innovativen Gewindewalzmaschinen mit doppelter Station von EVIRT ITALIA vereinfachen und erhöhen die Benutzerfreundlichkeit des Walzverfahrens mit zwei Bolzen.

Was heißt Kaltumformverfahren?

Die Kaltumformverfahren sind Formumformverfahren, die unter Einsatz einer bestimmten Walzkraft die plastischen Grenzen der Materialumformung überschreiten.

Das mit Hilfe der Kaltumformung erhaltene Gefüge des Werkstoffes liegt im Verhältnis zum Zustand vor dem Walzvorgang in Richtung der Gewindewalzkrafteinleitung.

Diese orientierte Struktur ist dann viel haltbarer und härter als der Ausgangszustand.

Infolge dieses Verfahrens nimmt mit der steigenden Kaltumformkraft auch die Tiefe und Steifigkeit der widerstandsfähigen Struktur im selben Maße zu.

Was bedeutet Walzverfahren mit Kerbverzahnung?

Das Walzverfahren mit Kerbverzahnung ist eine Art Befestigungselement, das sowohl ein hohes Drehmoment als auch eine hohe Walzkraft benötigt.

EVIRT ITALIA Smart Rolling Machines kann Kerbverzahnungen herstellen, die 1,95 Module gemäß der Norm DIN 5480 auffädeln können.

Was bedeutet Zugstange?

Die Stange ist ein Material mit einem besonderen Profil. Es wird normalerweise für den Einsatz im Bauwesen, beim Formenbinden sowie bei Ankerarbeiten produziert.

Man kann mit Hilfe der Maschinen EVIRT ITALIA Smart Rolling Machines eine Zugstange herstellen.

Die Zugstange wird normalerweise mit den folgenden Durchmessern hergestellt: Ø 17, Ø 22, Ø 24, Ø 27 und Ø 32 mm.

Welche Fehler treten häufig während der Gewindewalzverfahren auf?

Obwohl das Gewindewalzverfahren eine höhere Präzision bietet als andere, führen die Störungen und Unregelmäßigkeiten während des Betriebs unvermeidlich zu Fehlern.

Die meisten Fehler sind auf Materialabmessungen außerhalb der Toleranz, abgenutzte oder unkorrekt ausgerichtete Walzen und unsachgemäße Materialzufuhr zurückzuführen.

Hier im Folgenden finden Sie die häufigsten Fehler, die während des Gewindewalzens auftreten.

- Abgeschnittener Gewindescheitel:

Dieser Fehler wird durch einen nicht vollständig ausgebildeten Scheitel oder durch einen übermäßig abgeschnittenen Scheitel beschrieben.

Ein Grund könnte ein zu kleiner Bestand sein, bei dem eine unzureichende Materialmenge vorhanden ist, um zu fließen und die Scheitel zu bilden. Dieser Fehler wird durch eine schrittweise Erhöhung des Bestands behoben.

Falls der Scheiteldurchmesser zu groß ausfällt, ist die wahrscheinlichere Ursache ein lockerer Gewindekopf, der durch Einmessen behoben wird.

Falls dem nicht so ist, ist der Fehler möglicherweise auf eine übermäßige Materialhärte zurückzuführen. Somit ist dann eine Umstellung auf ein weicheres Material erforderlich.

- Abplatzungen:

Abplatzungen oder Splitter verursachen eine ungewöhnliche Rauheit an der Gewindeoberfläche. Dieser Fehler ist in der Regel auf die Unverträglichkeit des Walzmaterials zurückzuführen.

Die Ursachen können ein zu hoher Blei- und Schwefelgehalt, eine ungleichmäßige Struktur der Körner und in bestimmten Fällen eine kalte Bearbeitung vor dem Walzvorgang sein. Falls das eingesetzte Material schon einfach zu walzen ist, können andere mögliche Ursachen nicht angepasste Walzen oder Matrizen, raue Walzenoberflächen, Überfüllungen oder langsame Walzgeschwindigkeiten sein.

- Imprägnierte Gewinde:

Dieser Fehler bedeutet, dass die Scheitel wellig oder ungleichmäßig gestaltet sind.

Dies ist auf nicht übereinstimmende Matrizen, eine falsch ausgerichtete Materialzufuhr oder eine schlechte Matrizenkonstruktion zurückzuführen.

Die beste Lösung besteht in der Überprüfung des Zustandes der Walzen und ihrer Buchsen.

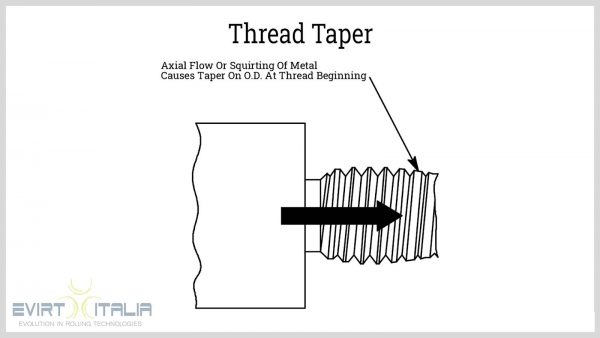

- Gekrümmte Steigungslinie:

Dieser Fehler wird als eine Verjüngung des Gewindes zu den Enden der Gewindesegmente des Bolzens oder der Schraube betrachtet.

Die Krümmung kann konkav oder konvex gestaltet sein. Die Hauptursachen sind ein ungleichmäßiger Materialdurchmesser, eine Fehlausrichtung des Materials im Verhältnis zur Walze, ein Walzenverschleiß oder eine übermäßige Verformung des Materials, die dazu führt, dass es zum Materialende fließt.

- Schräglagenwinkel außerhalb der Toleranz:

Dieser Fehler kann verschiedene Ursachen haben, wie beispielsweise schlecht synchronisierte Walzen, nicht einwandfreie Walzen, unkorrekte Einspeisung des Materials oder der Abdrückschraube. Dies kann durch das richtige Timing und die korrekte Ausrichtung der Walzen, die richtige Materialzufuhr und die Verbesserung der Walzgeschwindigkeit gelöst werden.

- Schlechte Ausführung:

Eine schlechte Ausführung ist das Ergebnis von Faktoren wie abgenutzten Matrizen, hoher Materialhärte, übermäßigem Materialdurchmesser oder Vorhandensein von Verunreinigungen in der Kühlmittelzufuhr.

- Schalenförmiges Endstück:

Ein Schalenendstück erscheint als konkaves Endstück. Es entsteht, wenn das Metall gezwungen wird, über eine unzureichende Fase zu fließen.

Dieses Phänomen tritt bei weicheren Metallen häufiger auf.

Der Fehler wird durch das entsprechende Anfasen des Schafts behoben, im Allgemeinen erfolgt dieses bei ungefähr 30°.

Welche sind die bekanntesten Gewindewalzmaschinen?

Die Zusammenfassung des Gewindewalzverfahrens gilt für alle Typen von Gewindewalzen.

Es gibt verschiedene Typen von Gewindewalzenmaschinen, die sich in Abhängigkeit des eingesetzten Werkzeugtyps voneinander unterscheiden.

Die Gewindewalzmaschinen können vom Typ her eine Flachmatrizen- , Planeten-oder Zylindermatrizenmaschine sein.

- Flachmatrizentyp: Dieser Typ

• von Gewindewalzmaschine besteht aus zwei rechteckigen Matrizen.

Eine dieser Matrizen ist stationär, während sich die andere hin- und herbewegt.

Die hin- und herbewegte Matrize bewegt sich parallel zur stationären Matrize.

Die Matrizenoberfläche enthält Rippen, die als Profil des herzustellenden Gewindes gelten. Diese Rippen weisen eine Winkelneigung auf. Diese entspricht dem Steigungswinkel des Gewindes.

Der Abstand zwischen den Scheiteln der Matrizen entspricht dem kleineren Durchmesser des Gewindes.

Die Gewinde werden typischerweise nur in einem Durchgang geformt.

Die Länge der Matrize ermöglicht ein sechs- bis achtmaliges Walzen des Materials.

Das Material wird an einem Ende manuell oder automatisch eingeführt.

Die Matrizen walzen das Material tangential.

Dieses wird dann durch Reibung zum gegenüberliegenden Endstück hin befördert.

- Segment

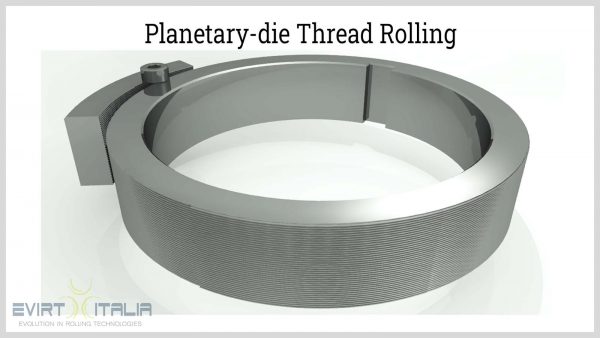

oder Planetentyp: Ein Planetentyp arbeitet, indem er das Material durch eine stationäre und eine bewegliche Oberfläche walzt.

Diese Maschine führt aber anstatt einer Dreh- eine Translationsbewegung durch.

Dieser Typ umfasst stationäre gebogene Matrizen und eine mittlere drehende Matrize. Eine oder mehrere stationäre Matrizen können mit einer einzelnen drehenden Matrize kombiniert werden.

Eine stationäre Matrize walzt jeweils ein Material.

Ähnlich wie es bei der Flachmatrize der Fall ist, hat auch die Planetenmaschine eine begrenzte Walzfläche, die das Gewinde durch einen Durchlauf bildet.

Das Material wird an einem Endstück der gebogenen Matrize eingeführt.

Die drehende Matrize dreht dann einen vollen Bogen der gebogenen Matrize und dreht das Material, bis dieses am gegenüberliegenden Ende ausgeworfen wird.

- Typ der Zylindermatrizen

Die Zylindermatrizen oder Walzen gelten als Matrizen mit unendlichen Arbeitsflächen.

Diese Maschinen, für die EVIRT ITALIA weltweit die vertrauenswürdigste Marke ist, werden normalerweise durch die Kombination von Radial- und Durchlauf betrieben.

Im Gegensatz zu den Typen mit Flachmatrizen und Planetenform verformt der Typ mit der Zylindermatrize das Metall beim Walzen in mehreren Durchgängen.

Die Maschinen mit Zylindermatrize können des Weiteren in zwei Hauptkategorien unterteilt werden: Maschinen mit zwei Matrizen (Planar-Serie) und Maschinen mit drei Matrizen (Radial-Serie).

- Maschinen mit zwei Matrizen

Dieser Typ von Gewindeschneidmaschine weist zwei parallele Walzen auf, wobei sich eine oder beide radial bewegen können, um das Material aufzunehmen und zu durchdringen.

Der Schaft wird mit einem leichten Versatz von der Ebene der Mittellinie der Matrizen positioniert, um zu verhindern, dass er herausgehoben werden kann.

Im mittleren Bereich befindet sich ein glatter Rollenträger oder eine Auflageleiste, um den Schaft beim Einfädeln zu halten.

- Maschinen mit drei Matrizen

Diese Maschine ist mit drei Walzen ausgestattet, die um 120° zueinander positioniert sind.

Typischerweise können sich alle Rollen radial bewegen, wobei die Position des Materials während des Eindringens im mittleren Bereich gehalten wird.

Im Vergleich zu den Maschinen mit zwei Matrizen haben die Maschinen mit drei Matrizen einen besseren Kraftausgleich, wobei ihre Einstellung aber schwieriger und komplexer gestaltet ist.